新能源充电枪产品设计步骤

现如今,随着全世界能源的加速转型,新能源汽车产业迎来了是历史的爆发式增长,充电基础设施作为产业链其中的一个关键环节,其中核心部件的设计与开发备受大多数企业的极度关注。要知道,一款优秀的充电枪需兼顾安全性、可靠性、用户体验和智能化需求。下面小编就来给大家详细地从产品设计的全流程出发,解析新能源充电枪设计的步骤及关键技术要点。

一、需求分析与市场调研

1.1明确用户场景

充电枪需适配不同使用场景:家用慢充、公共快充、超充站等。需分析用户痛点,例如充电速度、插拔便捷性、极端环境(高低温、雨水)下的稳定性等。

案例:针对北方冬季低温环境,设计防冻材料与加热功能。

1.2竞品与技术标准研究

研究国内外主流标准(如国标GB/T 20234、欧标IEC 62196),确保合规性;分析市场竞品优缺点,寻找差异化创新点。

示例:特斯拉超充枪的液冷技术可降低大电流充电时的温升。

二、概念设计与功能定义

2.1核心功能规划

电气性能:额定电压/电流(如500A大电流快充)、散热方案(风冷/液冷)。

安全防护:过流保护、漏电检测、防尘防水等级(IP67/IP68)。

人机交互:插拔手感优化、状态指示灯、故障反馈机制。

2.2结构设计初稿

材料选择:外壳采用耐高温阻燃工程塑料(如PA66+GF),内部导体使用高导电铜合金。

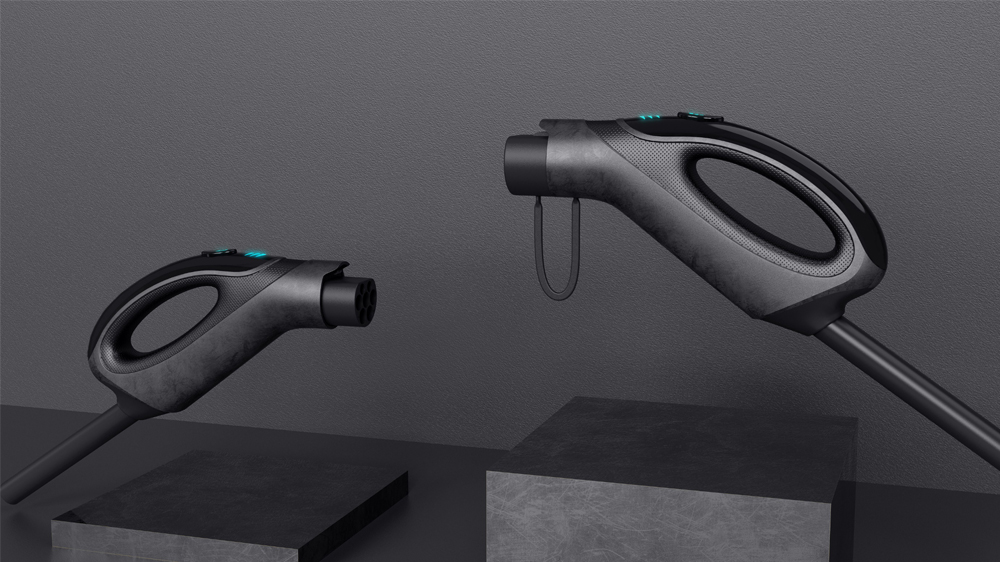

人体工学设计:握柄弧度、重量分布、单手操作便利性。

三、详细设计与仿真验证

3.1建模与仿真分析

通过SolidWorks或CATIA构建三维模型,模拟插拔过程的力学性能;

热仿真(如ANSYS)验证散热设计,避免高温导致材料老化。

3.2电路与通信协议设计

开发控制板,集成CC/CP信号检测、充电桩与车辆BMS通信;

兼容多种充电协议(如CCS、CHAdeMO)。

3.3智能化功能拓展

集成NFC/RFID识别、充电数据远程监控;

支持OTA升级,未来兼容V2G(车网互动)技术。

四、样机制作与测试验证

4.1样机试制与功能测试

制作快速样机,验证结构强度与电气连接可靠性;

插拔寿命测试(需满足1万次以上国标要求)。

4.2环境适应性测试

高低温循环(-30℃~85℃)、盐雾腐蚀、防水防尘测试;

电磁兼容性(EMC)测试,避免信号干扰。

4.3安全认证准备

通过CQC、CE、UL等认证,确保产品可进入全球市场。

五、量产优化与供应链管理

5.1模具设计与工艺优化

注塑模具开模,优化分型线以减少毛刺;

自动化产线设计,提升组装效率。

5.2供应链整合

关键元器件(如充电端子、锁止机构)选择高可靠性供应商;

建立二级备选供应商体系,降低断供风险。

六、用户体验迭代与市场反馈

6.1用户测试与反馈收集

通过真实车主测试,优化握持手感、充电线缆柔韧性等细节;

开发配套APP,实现充电预约、故障诊断功能。

6.2持续技术升级

跟进800V高压平台趋势,设计更高功率产品;

探索无线充电、自动插拔机器人等前沿技术。

经过小编以上详细介绍,其实充电枪的设计不仅仅只是技术上的攻关,更是对用户体验的深度洞察和体验。随着现在充电功率提升和智能化需求增长,新能源产品未来的设计需融合材料科学、电子工程与工业设计的跨学科创新之路。通过一系列全流程精细化开发,才能打造出安全、高效且具备市场竞争力的充电解决方案,助力新能源汽车生态的可持续发展。如果您这边有产品设计方面的需求,可以直接与我们联系,免费为您提供报价及方案参考。